ИСТОРИЯ СОЗДАНИЯ ШИНОПРОВОДОВ

Магистральные шинопроводы (МШ) применяют на переменном токе для соединения трансформатора с главным распределительным щитом (ГРЩ), либо с вводным распределительным устройством (ВРУ) или в блоке трансформатор – магистраль. На отходящих от ГРЩ или ВРУ линиях, МШ применяют для питания энергоемких потребителей, распределительных щитов или для подключения распределительных шинопроводов. На постоянном токе МШ применяют для выполнения электрических сетей в промышленных установках постоянного тока на напряжение до 1,2 кВ (например, для соединения машинных или статических преобразователей с электродвигателями главных приводов прокатных станов). МШ постоянного тока выпускают на токи от 1,6 кА до 6,3 кА, а МШ переменного тока – от 0,8 до 6,3 кА с алюминиевыми или с медными шинами.

Распределительные шинопроводы (РШ) применяют для выполнения магистралей с большим числом подсоединений различных индивидуальных потребителей (например, станочного оборудования, распределительных щитков), а также для подачи питания на осветительные шинопроводы. РШ выпускают на токи от 40 до 800 А. Разновидностью РШ могут быть напольные шинопроводы, прокладываемые под фальшполами для выполнения модульных совмещенных сетей. Такие сети обычно выполняют в административных, торговых, выставочных и других зданиях, например, при совмещении электросети с сетями информационных систем ПК, радио, связи, ТВ, источников бесперебойного питания и для создания рабочих мест операторов. Напольные РШ изготовляют на токи от 25 до 63 А.

Осветительные шинопроводы применяют для подключения осветительных приборов или потребителей небольшой мощности и выпускают на токи от 25 до 40 А.

Троллейные шинопроводы применяют для питания цеховых электроприемников подвижного состава (например, кранов, кран-балок, монорельсовых дорог, напольных тележек, установок для раскроя тканей) и выпускают на токи от 35 А до 1000 А.

2. СВЕДЕНИЯ ИЗ ИСТОРИИ

Сегодня термин шинопровод, известный также как шинный мост, токопровод или басбар, прочно вошел в обиход проектировщиков, монтажников, строителей и инвесторов. Сейчас трудно найти значительное здание, сооружение или объект в котором не нашло бы себе применение это изделие. При больших нагрузках или значительном количестве присоединений к магистральной линии электропитания предпочтение отдается системе изолированных шин заключенных в жесткую оболочку – шинопроводам вместо традиционных кабельных линий. Необходимым условием для поставки на объект является определение соответствия шинопровода требованиям, предъявляемым при проведении тестовых испытаний. Кажущаяся простота в изготовлении и повышенный спрос привели к появлению на рынке строительства РФ множество разновидностей этих изделий, а количество фирм изготовителей сегодня приблизилось к тридцати. При однозначном принципе конструирования, каждая фирма вносит в разрабатываемое изделие тот или иной оттенок, или свой нюанс. В этих условиях важно не ошибиться при выборе изделия в погоне, например, за низкой ценой инвестиции, что сегодня больше всего привлекает строительные компании. Ошибка при выборе фирмы изготовителя на этапе строительства может дорого обойтись позже при эксплуатации объекта.

Появление первых шинных систем отмечено в начале прошлого столетия и связано с внедрением электроснабжения в металлургические процессы, а именно с электронагревом. Тогда выяснилось, что использование традиционных кабельных систем невозможно из-за их громоздкости и с этим связано появление шинных систем. Для передачи большой мощности на каждую фазу приходилось по несколько проводников – шин и такая система носила название системы с расщепленными фазами. Первые упоминания о системах шинопроводов появилось в начале сороковых годов прошлого столетия в США, где на строительстве высотных зданий для распределения электроэнергии по этажам потребовались новые инженерные решения. В одном только Чикаго числилось 32 строения высотой более 90 метров. А в Нью-Йорке в этот переломный год выросло сразу три всемирно известных небоскреба Трамп-Билдинг (1930г), Крайслер Билдинг (1930 г) и Эмпайр-Стейт-Билдинг (1931 г), последний высотой 381 метр с количеством этажей 102 этажа (Рис. 1). Необходимость мобильного отвода энергии на каждом этаже привела к созданию распределительной системы средней мощности Power Distribution Bus - распределительного шинопровода, в котором голые шины размещались внутри стального корпуса на изоляционных основаниях с воздушным зазором между ними. Отвод энергии проводился через специальные окна в корпусе шинопровода по принципу устройств розеточного типа. Магистральные шинопроводы появились несколько позже. Разработанная инженерами Франком и Фишером (США) в 1943 году новая система соединений легла в основу конструкции шинопроводов с так называемыми спаренными фазами, где шины разных фаз прокладывались попарно через малый изоляционный промежуток [2]. Однако из-за существовавшего тогда военного положения основные материалы для изготовления шин медь и алюминий шли на военные цели. В частности, алюминий шел полностью на нужды авиации.

В качестве изоляторов применялись деревянные распорки – клицы. Отпайки к станочному оборудованию от магистралей также проводились в стальных трубах с проводами меньшего сечения. Первые магистральные шинопроводы со спаренными фазами из алюминиевых шин Low Impedance Bus на токи 1500 А были выпущены в США только в 1950 году. История создания российских шинопроводов приходится на это же время. Тогда, в период послевоенного ускоренного индустриального строительства, в стране возникла потребность в системах для передачи энергии большой мощности на низком напряжении. Также сказывалась острая нехватка кабельно-проводниковой продукции. Правительство поручило Главэлектромонтажу Минмонтажспецстроя СССР создать альтернативный кабельным проводкам эффективный способ электроснабжения промышленных предприятий с применением шинопроводов. В 1959 году начался выпуск распределительных шинопроводов на Орском заводе электромонтажных изделий. Первые распределительные шинопроводы марки ШРС на 100 А были изготовлены полностью из стали: стальные полосовые шины в стальном корпусе, и выпускались они с номиналом тока на 100 А. Одновременно выпускались распределительные шинопроводы с алюминиевыми шинами серии ШРА на токи 250, 400, и 630 А [3]. Впоследствии выпуск распределительных шинопроводов был передан Куйбышевскому заводу ЭМИ. В кратчайшие сроки были выполнены разработки и магистральных шинопроводов переменного тока. В 1958 году на Пушкинском электромеханическом заводе была проведена подготовка промышленного производства. Первые шинопроводы этой системы были произведены под маркой ШМА-59 на 1500, 2500 и 4000 А [4], а позже модернизированные под маркой ШМА-68 на 2500 и 4000 А и ШМА-73 на 1600 А. В это же время были разработаны конструкции магистральных шинопроводов постоянного тока на 1600 – 6300 А серий ШМАД 70 и ШМАДК70 [5]. В связи со строительством завода по производству легковых автомобилей ВАЗ в г. Тольятти в 1968 году фирма FIAT потребовала испытать магистральные шинопроводы на 1600А и определить возможности их применения. Испытания, проведенные в г. Турине (Италия), подтвердили высокие технико-экономические показатели российского шинопровода и специалисты FIAT дали согласие на их монтаж. За следующие 30 лет на металлургические заводы Липецка, Череповца, Магнитогорска, Нижнего Тагила, на машиностроительные заводы КАМАЗ и другие, на объекты оборонной и легкой промышленности было поставлено и смонтировано около 25 тысяч км шинопроводов. Это дало значительную экономию, избавило страну от закупки шинопроводов за рубежом и в должной мере разрешило проблему с обеспечением кабельно-проводниковой продукцией. Хорошее качество наших шинопроводов было отмечено и зарубежными инвесторами. Отечественными шинопроводами были оснащены металлургические комбинаты в Бхилаи (Индия) и в Аджоакуте (Нигерия), на строительстве Ассуанской плотины в Египте, а также на гидростанции при слиянии рек Тигр и Ефрат (Турция). Работы по поиску систем снижающих потери продолжались. В семидесятые годы прошлого столетия в Европе широкое распространение получили шинопроводы собранные по схеме шихтованных фаз, например, Canalis (Франция) где шины разных фаз располагались в порядке последовательного чередования чрез равные изоляционные промежутки между собой. В СССР конструкция шинопровода с шихтованными фазами в алюминиевом корпусе Ш3М16 на 1600 А была разработана коллективом института ВНИИПРОЕКТЭЛЕКТРОМОНТАЖ в 1976 году, с освоением выпуска на Харьковском заводе электромонтажных изделий ЗЭМИ-1 [6]. Развитие химической промышленности и производство новых электроизоляционных материалов отвечающих требованиям высокой электрической и механической прочности, а также термостойкости открывало перед разработчиками перспективы в разработке конструкций шинопроводов нового типа. В 1972 году была разработана конструкция шинопровода Power-R-Way вида «Сандвич» или «Пакет» основанная на совершенно иных принципах конструирования, где изолированные шины были плотно сжаты между собой, что обеспечивало чрезвычайно низкий импеданс. В этом же году образец изделия был продемонстрирован на первой международной электротехнической выставке в СССР – Электро-72 в Сокольниках в Москве. За идею шинопровода пакетного типа первыми после США ухватились фирмы Японии, Турции и СССР. У нас в стране опытный образец такого шинопровода ШМА-16 на силу тока 1600 А был создан в 1976 году разработчиками бюро ЦПКБ треста Электромонтажконструкция с изготовлением его на Пушкинском заводе ПЭМЗ. Серийный выпуск отечественных шинопроводов типа Пакет пришелся на середину 80 – х годов прошлого столетия, когда были выпущены шинопроводы серии ШМА4 и ШМА5. Ведущие фирмы Европы подошли к выпуску шинопроводов компактной системы лишь к 2000 году. До этого времени также продолжалась работа над созданием осветительных и троллейных шинопроводов. Так в нашей стране были созданы осветительные шинопроводы ШОС 67, ШОС 73, ШОС4, ШОС5 и ШОС 80. Среди троллейных шинопроводов можно отметить создание серий в едином корпусе ШТМ72 на 400 А, ШТМ73 на 250 А и ШТМ76 на 100 А с медными троллеями, а также ШТА75 на 250 и 400 А с троллеями из алюминиевого сплава[5]. Чуть позже были разработаны серии ШМТА на 250 и 400 А с по-фазно изолированными троллеями – монотроллейные шинопроводы [7]. В1982 году работа Главэлектромонтажа по созданию российских шинопроводов была отмечена премией Совета Министров СССР. Компания ООО «КЛМ групп» приступила к выпуску шинопроводов в 2007 году, используя накопленный к тому времени передовой опыт проектирования и монтажа шинопроводных систем. В своей работе компания ООО «КЛМ групп», являясь членом ассоциации Росэлектромонтажа (правопреемник Главэлектромонтажа) и взаимодействуя с ней, постоянно совершенствует свои конструкции, приближая их качество к мировому уровню.

3. ПЛОСКАЯ ШИНА - СПАСАТЕЛЬНЫЙ КРУГ В ЭЛЕКТРОЭНЕРГЕТИКЕ

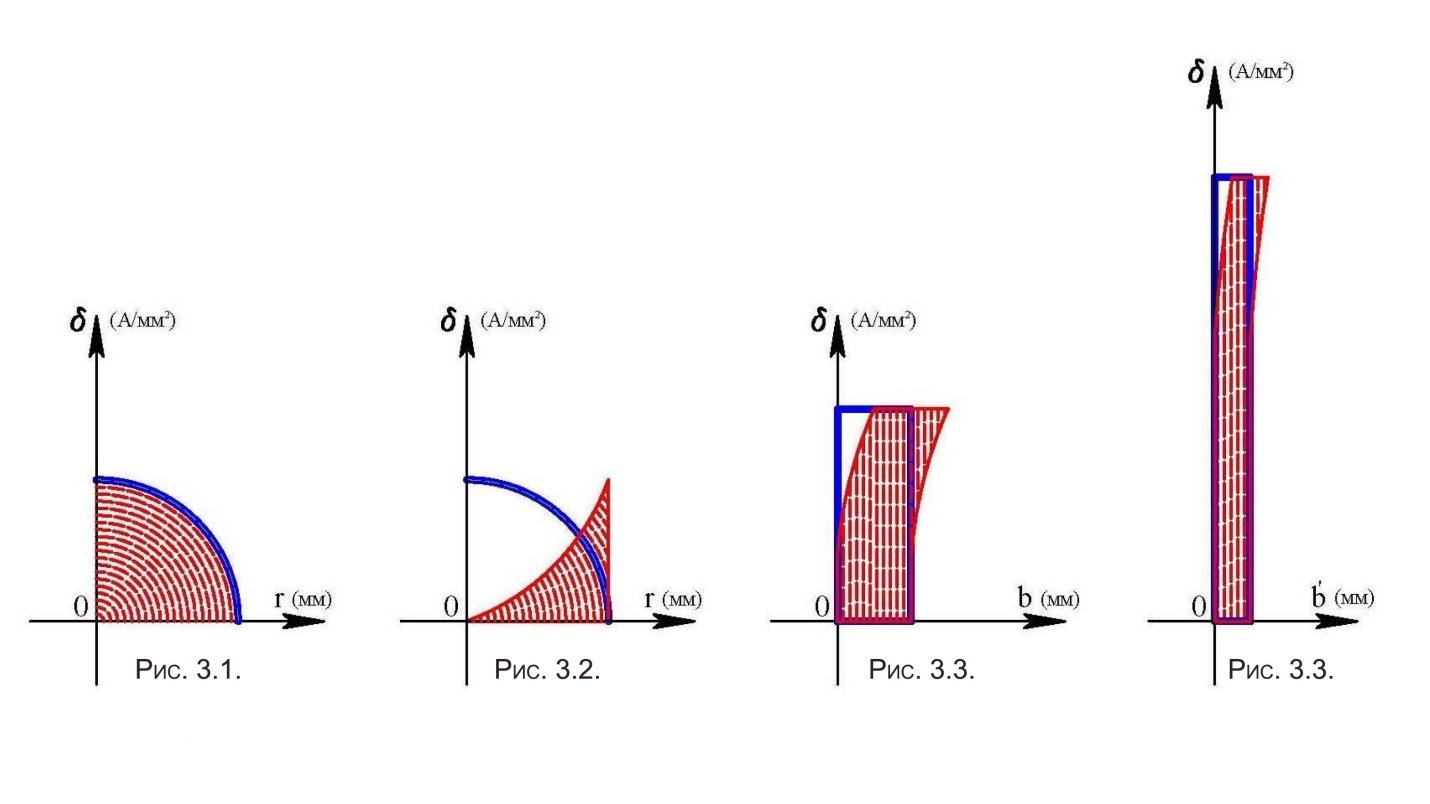

Почему сегодня предпочтение отдается шинным изолированным системам? Дело в том, что в проводниках круглого сечения необходимо учитывать снижение пропускной способности из-за явления поверхностного эффекта (скин-эффекта). Этот эффект связан с различной геометрией проводника влияющей на его пропускную способность (рис. 3). В отличие от постоянного тока, где поле равномерно распределено по сечению проводника (рис.3.1), не зависимо от геометрической формы проводника, на переменном токе картина распределения меняется [8]. С увеличением сечения круглого проводника его пропускная способность падает из-за роста внутреннего электрического сопротивления, ибо центр проводника связан с множеством концентрических слоев образуемых электромагнитным полем переменного тока в проводнике. Из-за постоянного изменения направления тока с частотой 50 раз в секунду (промышленная частота 50Гц) внутреннее сопротивление проводника круглой формы возрастает и ток перемещается ближе к внешней части проводника, туда, где сопротивление меньше и поэтому часть сечения проводника недоиспользуется. Это видно на эпюре распределения плотности тока в проводнике круглого сечения (рис.3.2). Дальнейший рост сечения проводника становится невыгодным, увеличение количества меди или алюминия в проводнике круглого сечения не приводит к пропорциональному увеличению пропускной способности по току. В плоской шине распределение тока более равномерно, поскольку центр шины расположен ближе к краям. Это видно из эпюры распределения для плоской шины, равновеликого круглому проводнику сечения (рис.3.3). Чем больше величина отношения высоты шины к ее толщине, тем лучше картина распределения плотности тока в ней, что видно на примере эпюры рисунка 3.4. В современных шинопроводах это соотношение может достигать кратности 30. По этой причине пропускная способность по току шинопроводов с проводниками плоского сечения (шинами) выше, чем у кабелей (провода) круглого сечения [9]. Это подтверждается и таблицами нагрузок на голые провода (1.3.29) и голые шины (1.3.31) Правил устройства электроустановок [10]. Например, плоская медная шина сечением 3 х 25 = 75 мм2 несет такую же нагрузку, как и круглый медный провод, но уже большего, 95 мм2 сечения, т.е. по 340 А. В связи с указанными особенностями проводников круглого профиля, сечения кабелей ограничивают и, их максимальное значение не превышает 185 мм2 [9, табл.1.3.6], при этом максимальная нагрузка для трехжильных кабелей с медными жилами при прокладке на воздухе составляет 350А. Можно подсчитать, что для передачи до ГРЩ трансформаторной мощности, например1600 кВА, при трехфазном токе и напряжении 380В, потребуется кабелей: n = Р/√3 • Imax к • U = 1600000 / 1.73 • 350 •380 = 6,95, т.е. 7 четырехжильных кабелей сечением 4 х 185 мм2.

Рис. 3. Эпюры распределения плотности тока в проводниках круглого и плоского сечения.

Рис. 3.1. В проводнике круглого сечения на постоянном токе.

Рис. 3.2. В проводнике круглого сечения на переменном токе.

Рис. 3.3. В проводнике прямоугольного сечения на переменном токе.

Для прокладки такого количества кабелей, с учетом диаметра кабеля равного 5,5 см и такой же величины зазора между каждым кабелем, нам потребуется лоток с высотой борта 10 см и шириной лотка bл : bл. = 7 х 5,5 + 7 х 5,5 = 77 см. Площадь поперечного сечения такого лотка Sл составит: Sл = 77 х 10 = 770 см2. Из каталога для системы KLM-S [11, стр.19] площадь поперечного сечения шинопровода с медными шинами Sш составит: Sш = 13,8 х 20,8 = 287 см2.

Откуда следует, что для пропуска магистрального шинопровода по трассе требуется значительно меньше места, чем для кабельной трассы при одной и той же передаваемой мощности. В строящемся здании для прохода трассы по горизонтали и вертикали шинопроводами потребуются меньшие пространственные объемы и размеры шахт, чем для кабельных систем. Также шинные системы обладают большим экономическим эффектом по сравнению с кабелями круглого сечения за счет меньшего значения величины активного сопротивления. Это эффект характеризуется коэффициентом добавочных потерь (Кд), который определяется из соотношения : Кд = R ~ / R =, т.е. отношению сопротивления на переменном токе к сопротивлению на постоянном токе. Эта величина всегда имеет значение больше единицы. Чем меньшее значение Кд тем экономичнее работает система для пропуска электроэнергии. В современных магистральных шинопроводах [12] значение Кд близко к идеальному и составляет значение равное 1,1. По добавочным потерям можно подсчитать дополнительные затраты на расходуемую активную электроэнергию.

4. ВЕХИ РАЗВИТИЯ КОНСТРУКЦИЙ ШИНОПРОВОДОВ

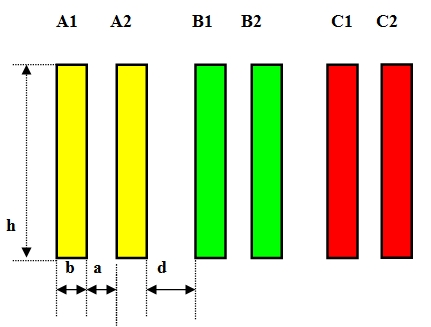

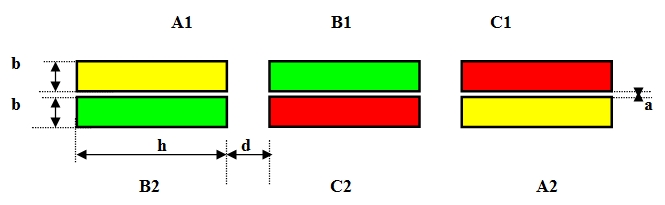

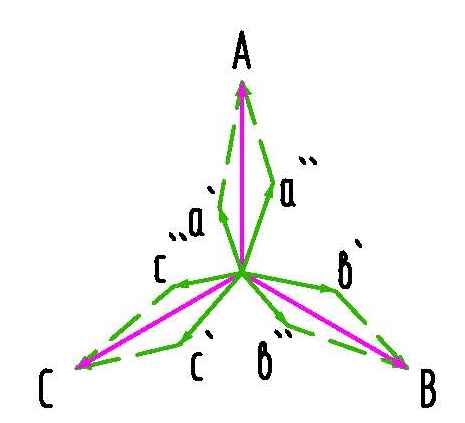

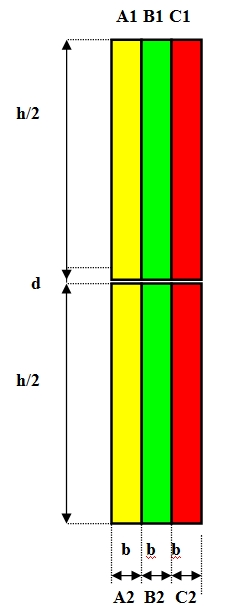

Лучшая передающая способность проводника плоской формы сечения послужила к переходу подвода энергии к нагревательным печам шинными системами. При увеличении мощности количество шин на фазу росло до двух, трех и более шин. Такая система называлась системой расщепленных фаз, где фазные шины располагались по схеме рисунка 4.1 - а` a`` b` b`` c`c`` [л. 1]. На схеме указаны толщина шины b, ее высота h , расстояние между шинами одной фазы a, а также расстояние между фазами d.

Где: a = b, d > b, h > b

Рис. 4.1. Схема шинных систем переменного трехфазного тока с расщепленными фазами

Такая схема передачи позволяла осуществлять подвод к потребителям электроэнергии большой мощности, но при этом оказалось, что потери электроэнергии значительны. Дело в том, что в параллельно проложенных проводниках с током одного направления в результате взаимодействия электромагнитного поля каждого из проводников друг на друга происходит вытеснение тока из ближних точек расположения проводников в отдаленные их части (Рис.4.2).

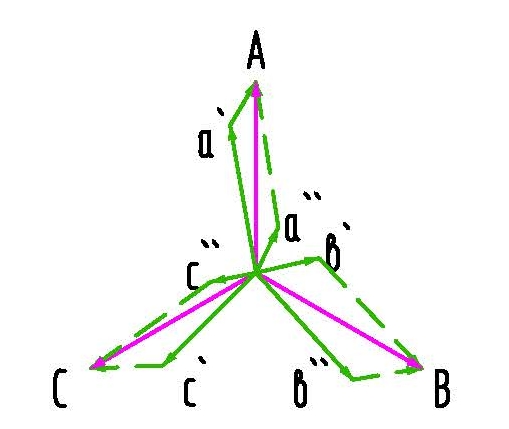

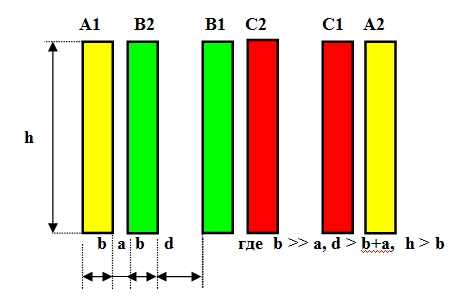

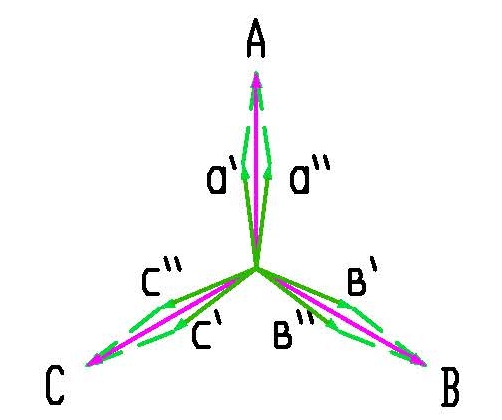

Такое взаимодействие называют эффектом близости. Поэтому к искажающему действию скин-эффекта на распределение плотности тока добавляется еще действие эффекта близости. Пример векторной диаграммы для магистралей шин с расщепленными фазами приведен на рисунке 4.3. На неравномерность распределения векторов тока помимо указанных выше эффектов оказывает влияние различное воздействие электромагнитного поля по шинам разных фаз.

Рис 4.2. Эпюра распределения плотности тока

Рис 4.3. Пример векторной диаграммы в проводниках с током одного направления токов в системах шин с расщепленными фазами

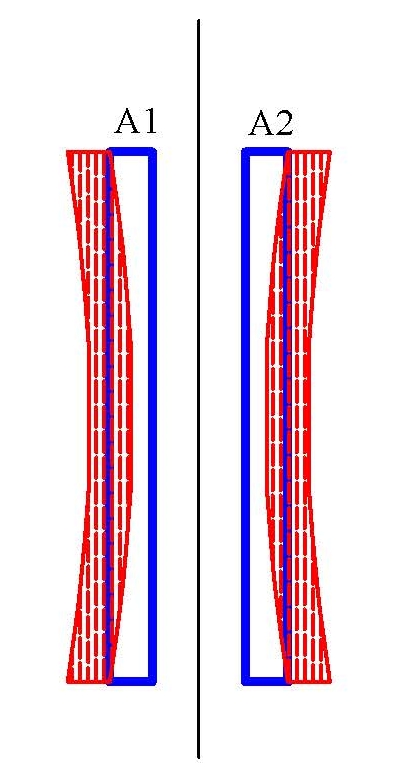

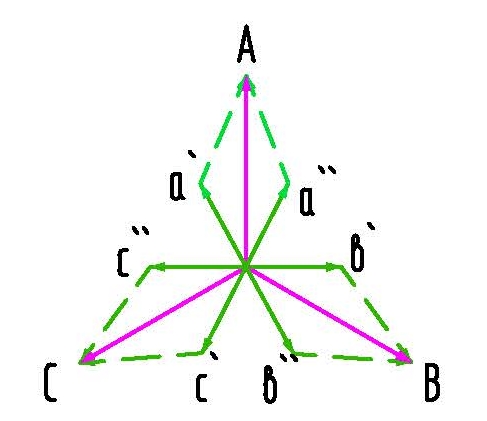

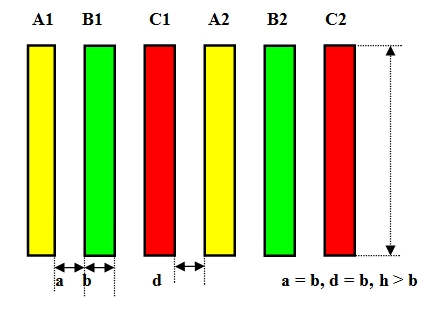

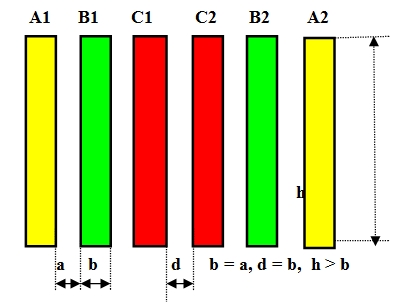

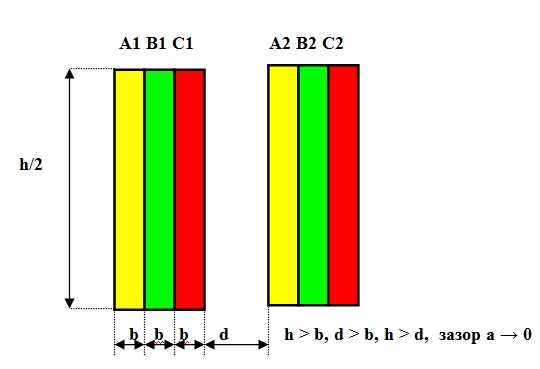

Например из рисунка 4.1 видно, что шины средней фазы В находятся в центре влияния электромагнитного поля от шин крайних фаз А и С и распределение токов в полуфазных шинах В1 и В2 стремится к равномерному. В шинах крайних фаз А и С неравномерность распределения токов по полуфазам выражена заметнее, поскольку, например, для фазы А сильное влияние оказывает поле фазы В и меньшее от более удаленной фазы С. По результатам исследований [1] также обнаружилось, что неравномерность распределения токов в полуфазах зависит от количества шин на одну фазу, чем больше шин тем больше неравномерность. Как указывалось выше, эффективность системы шин передающей электроэнергию характеризуется коэффициентом добавочных потерь, для определения которого необходимо знать сопротивление системы на переменном токе в установившемся режиме и сопротивление на постоянном токе. Значения этих сопротивлений можно получить измерением или расчетным методом. В системах шин с расщепленными фазами Кд находился в пределах 1,4 - 2,1, где значение 1,4 ближе к системе с двумя шинами на фазу. Поскольку потери активной мощности связаны напрямую с сопротивлением проводника, то из выражения Р = I2 х Rа , где Р - активная мощность (кВт), I – потребляемый ток (А) и Rа активное сопротивление (Ом) переменному току, следует, что значительный процент энергии (от 40% до 50%) тратился впустую. Конструктивно система шин выглядела так. Каждая группа фазных шин располагалась на своем металлическом основании, защищенном от земли изолятором. Группа изоляторов размещалась на едином основании, например, из швеллера. Для защиты от прикосновения все фазы оборачивались общей сеткой Рабитца. Степень защиты оболочкой этой системы составляла значение IP 20 и, хотя назвать шинопроводом эту конструкцию было нельзя, но это был ее прототип. Уже в 30-х годах прошлого столетия инженерное сообщество обратило внимание на низкую эффективность передачи энергии системой расщепленных фаз, связанную с большими потерями в самой передающей системе. Естественно, что излишнее расходование электроэнергии не могло удовлетворить ни энергетиков, ни хозяйственников производств. Необходимо было найти инженерное решение, позволявшее снизить потери. В сороковых годах прошлого столетия было предложено вместо схемы расщепления применить схему спаренных фаз [2], перетасовав колоду шин следующим образом [13]. Поскольку шины одного направления усиливают эффект близости, то было предложено спаривать шины в которых токи протекают в разных направлениях. В трехфазной системе токи сдвинуты по фазе на угол 120О и токи в шине фазы А1 находятся в противофазе с токами в шине В2. Максимальным сближением, через тонкую прослойку изоляции, каждой пары шин а`b`` b`c`` c`a`` достигается снижение эффекта близости. Соотношение размеров сторон a, b, d, h указано на рис.4.4 и рис.4.5. Пример векторной диаграммы токов для шинопроводов со спаренными фазами приведен на рисунке 4.6. Из диаграммы следует, что вектора токов примерно равны по величине и направлены в полуфазах в противоположные стороны (принцип равенства и противоположности). В такой системе передачи электроэнергии, даже при неравномерной нагрузке фаз, происходило как бы выравнивание нагрузок. Особенно ценным в системе было снижение индуктивности, что дало преимущественную возможность использовать эту систему для питания индукционных нагрузок (печей) и в сегодняшнее время, например, в стекловаренном производстве.

где b >> a, d > b+a, h > b

Рис 4.4. Схема шинопроводов со спаренными фазами с горизонтальным расположением шин системы Westinghouse (Cutler Hammer Control), а также ШМА-59 (СССР)

Рис 4.5. Схема шинопроводов со спаренными фазами с вертикальным расположением шин системы ШМА 68 и ШМА 73 (СССР)

Главное достоинство системы заключалось в чрезвычайно низком импедансе, поскольку токи в шинах каждой спарки находились в противофазе, то есть были равны по величине и противоположны по направлению. Для этой схемы был разработан новый метод соединения секций по принципу одного болта. Одноболтовым сжимом через изоляционную трубку соединялись между собой шины разных фаз, что ускоряло работы на монтаже. В качестве изоляционных материалов шин, например в СССР, использовалась стеклолакоткань ЛСЭ 90 с температурой нагревостойкости 90 ͦ С, а для междуфазных перегородок гетинакс. Надо отметить, что у нас в стране наряду с болтовым способом соединения существовал еще и сварной способ, где шины из алюминия сваривались на монтаже между собой в нейтральной среде газа Аргон.

Рис 4.6. Пример векторной диаграммы токов МШ со спаренными фазами системы ITE.

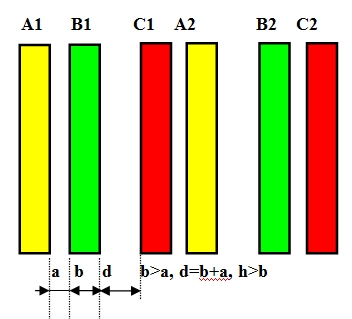

Однако снижение индуктивного сопротивления системы происходило за счет некоторого увеличения величины активного сопротивления. К недостаткам конструкции, можно отнести и низкую степень защиты оболочкой (IP20), поскольку верхняя и нижняя крышки шинопровода выполнялись из сетчатого металлического профиля для возможности охлаждения конструкции конвективным способом теплообмена. Хотя Кд был ниже, чем в случае системы с расщепленными фазами, (Кд не превышали величины 1,33), но эта величина добавочных потерь считалась значительной и поиск создания более рациональной системы соединения шин для передачи электроэнергии продолжился. Вскоре на Европейском рынке появились шинопроводы с расположением шин по схеме а` b ` c ` a`` b`` c``, с равными промежутками между шинами, так называемой системой шинопроводов с шихтованными фазами , например Canalis (Франция). Из схемы расположения шин (рис. 4.7) видно, что магнитное поле для каждой шины примерно одинаково и это подтверждается векторной диаграммой (рис.4.8), где токи в полуфазах выравнены. В этой системе коэффициент Кд достигал значений 1,2-1,25. На рисунках 4.9 и 4.10 показаны варианты расположения шин в системах шихтованных фаз (конструкции фирм Германии и СССР), однако предпочтение следует отдать более рациональному варианту расположения шин рисунка 9. Шинопроводы со схемами шихтованных фаз доминировали на Европейском рынке вплоть до 2000 годов. К недостаткам конструкций шинопроводов с шихтованными фазами следует отнести низкую степень защиты оболочкой, где также по условиям процесса конвективного теплообмена верхняя и нижняя крышки корпуса выполнялись с перфорацией, то и степень защиты оболочкой составляла значение всего лишь IP 20. К недостатку системы шихтованных фаз так же следует отнести усложнение электромонтажных работ при соединении секций, поскольку шины одноименных фаз приходилось соединять, используя соединительные флажки привариваемые к каждой шине, дополнительными перемычками между флажками.

Рис 4.7. Схема расположения шин в МШ с шихтованными фазами системы Canalis

Рис 4.8. Пример векторной диаграммы токов МШ с шихтованными фазами

Рис 4.9. Схема расположения шин в МШ с шихтованными фазами системы Klockner-Moeller

Рис. 4.10. Схема расположения шин с шихтованными фазами системы Ш3М16 (СССР)

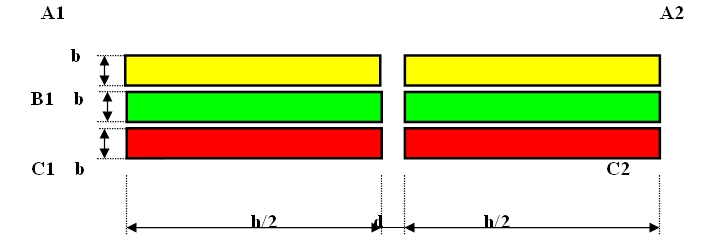

Получалось, например, в системе Canalis, что чем больше шин в одной фазе, тем больше количество флажков и тем больше количество перемычек на монтаже. За последние три десятилетия появились новые электроизоляционные материалы позволяющие выдержи вать температуры нагрева более ста градусов по Цельсию с высоким градиентом электрического потенциала. Это обстоятельство позволило подойти к современной схеме расположения шин, так называемой «Сандвич система» или «Пакет», где шины располагались по схеме а` b`c`/a``b`` c``. В шинопроводах современной конструкции заложено много характерных отличий от всех предыдущих видов (Рис.4.11, 4.12, 4.15).

Рис. 4.11. Схема соединения шин в МШ «Пакет» при горизонтальном расположении шин в системе Westinghouse ITE Corporation (1972 год), EAE , LS Cable.

Это продуманный выбор формы и сечения шин, где размер h=h/2+h/2 значительно превосходил размер b толщины шины с соотношением от 1:10 до 1:30, что предусматривало максимальную возможность распределения плотности тока по всему сечению шины и минимизировало активное сопротивление с коэффициентом Кд равным 1,1 (См. также векторную диаграмму рис.4.14).

Использованная идея компенсации электромагнитного поля в проводниках с токами, идущими в разных направлениях, где шины разных фаз плотно сжаты между собой, значительно уменьшила индуктивное сопротивление. В такой системе зазор между шинами a практически был равен нулю по отношению к толщине шин. Для улучшения процесса теплопередачи между шинами, а также между шинами и металлическим корпусом конструкции, воздух между слоями тонкой изоляции вытеснен плотным сжатием шин между собой и корпусом. Развитая в виде радиатора конструкция сплошногостального корпуса позволяла не только хорошо отводить тепло конвективным и лучистым способом теплообмена, но и увеличивала степень защиты оболочкой до величины IP 55.

Рис 4.12. Схема соединения в «Пакет» при вертикальном расположении шин типа «Пакет» систем Schneider, Legrand

Рис 4.13. Пример векторной диаграммы токов в МШ типа «Пакет» KLM-S (Россия)

Напыленная в электростатичесском поле, а затем нагретая в печи порошковая термостойкая (до 130 ͦ С) полипропиленовая изоляция шин способствовала механизировать трудоемкий процесс изолирования шин. Примененный на стыке секций ударопрочный и термостойкий изолятор из стеатита, поликарбоната или стеклотекстолита позволил отказаться от ручного изолирования мест стыка, что значительно ускорило монтажный процесс сборки секций в линию а также увеличило электродинамическую стойкость узла стыка. Одноболтовой сжим не только ускорял процесс выполнения электромонтажных работ, но и ограничивал усилие затяжки контактного соединения, что устраняло перенапряжения в контактах и продлевало срок службы системы. Нанесение на алюминиевую шину защитного покрытия вида цинк - никель – олово защищало шину от образования окиси алюминия Al2O3 большим переходным сопротивлением с одной стороны. Также появилась возможность присоединятьмедные отходящие проводники непосредственно к алюминиевым шинам без опасения образования разрушающей контакт закиси меди Cu2O3.

Рис 4.14. Схема соединение в «Пакет» при вертикальном расположении шин систем ШМА4 и ШМА5 (СССР)

Применение листа из оцинкованной стали увеличило коррозионную стойкость конструкции шинопровода. Наконец, к трем фазным и нейтральной шине конструкции была добавлена пятая самостоятельная неизолированная шина заземления РЕ, непосредственно контактирующая изнутри со стальным корпусом шинопровода. Эта мера повысила безопасность работы монтажного и эксплуатирующего персонала. Сегодня компанией «КЛМ групп» принята наиболее совершенная схема соединения шин в магистральных шинопроводах «Пакет» (См. рис. 4.12) с рациональным конструктивным исполнением.

Список использованных источников

- Мукосеев Ю. Л., Распределение переменного тока в токопроводах, Госэнергоиздат, Москва-Ленинград, 1959г, 136 с.

- L. Fisher, R. Frank, Pared Phase Bus Bur for Large Poliphase Currents, AIEE Transactions, v.62, 1943, pp. 71-77, disk. Р. 417-418.

- Справочник по энергоснабжению и электрооборудованию промышленных предприятий и общественных зданий, Под редакцией Гамазина С.И., Раздел 10, Воронин С.В., Мокринский С. П. Шинопроводы., Издательский дом МЭИ, Москва, 2010, с. 231-256.

- Правила устройства электроустановок (ПУЭ), «Энергосервис», издания 6 и 7, Москва, Санкт Петербург.

- Российский шинопровод, KLM engineering, Магистральный шинопровод 800…6300А, распределительный шинопровод 100…800А, Каталог, 2015.

- Воронин С.В., Курочкин Н.Н., Матанцев А.Н. Мокринский С.П., Современные шинопроводы. Альбом справочник. Москва, «Энергия», 2011г.

- Воронин С.В., Курочкин Н.Н., Мокринский С.П. Тщательно тасуя колоду шин, выигрываем экономически, Энергоэффективность и энергосбережение, N3, 2011.

- Коротков Н. И., Мокринский С. П., Потапов Б. В., Методика измерения потерь в трехфазных комплектных шинопроводах напряжением до 1000 В, Труды ВНИИПЭМ, вып. 2, М, Энергия, 1974, с. 57 -64.

- Коротков Н. И., Мокринский С. П., Потапов Б. В., Применение комплекта потенциометра Р56/2 для измерений в цепях сильного тока, Измерительная техника N2, 1975, с. 91-92.

- Шинопроводы, Электромонтажные изделия, Изделия заводов Главэлектромонтажа, Справочник, Москва, Энергоиздат, 1974.

- Электромонтажные изделия заводов УКРГЭМ, Справочник, 1988.

- Магистральные шинопроводы от 800А до 6300А, системы ЕАЕ-Электрик,(ВСК-Электро), Москва, Каталог.

- Полный энциклопедический справочник, раздел «Химия», с.99, Русское энциклопедическое товарищество, Москва, 2001.

- Low-voltage busbar trunking LANZ HE with resin-cast copper or aluminium conductors, Oensingen, 2007 (Каталог).

- Электромонтажные устройства и изделия, Справочник, Москва, Энергоатомиздат,1988.

- Сергей Воронин, Шинопроводные системы в высотном строительстве, Журнал «Высотные здания», N 3, 2007 г.

- Прокладка магистрального шинопровода, Выпуск 0, Материалы для проектирования, Серия 5.407-104, ВНИПИ Тяжпромэлектропроект.

- Шинопроводные системы E-Line KX с алюминиевым корпусом на 800-6300А (каталог).

- Распределительные шинопроводы (КО, МК, КАР, DAP, от 40А до 800А, системы ЕАЕ-Электрик АШ), ВСК - Электро, 2008, (Каталог).

- Шинопроводы для потребителей малой мощности, Воронин С.В., Курочкин Н.Н., Мокринский С.П., Журнал «Электрооборудование: эксплуатация и ремонт» N4, 2010, Издательский дом «Просвещение», (Сдано в редакцию).

- Воронин С.В., Курочкин Н.Н., Мокринский С.П., «Осветительные шинопроводы в системах электроснабжения», «Электрооборудование: эксплуатация и ремонт» N9/2009, Издательский дом «Просвещение».

- КАМ/КАР, Шинные системы освещения КАМ 25А и 32А, ЕАЕ Электрик, Москва, (Каталог).

- Шинные системы освещения (дублирование) E-Line DL на 25А, 32А и 40А, ЕАЕ Электрик, (Каталог).

- Модульные системы освещения TAKYAK2 на 25А, ЕАЕ Электрик, (Каталог).

- E-Line TB, Троллейный шинопровод 35…250А, ЕАЕ Электрик, (Каталог).

- Insulated Conductor Systems, U-20, U-30, U-40, VAHLE, Kamen/Germany, (Каталог).

- Рациональное исполнение электрических сетей промышленных, общественных и жилых зданий, Киреева Э.А., Цырук С.А., Мокринский С.П. «Главный энергетик» N3/2007, Издательский дом «Просвещение».

- О.В. Тозони, Т.Я. Колерова, Многофазные промышленные тоководы, Справочник, Наукова думка, Киев, 1966 г.

- Справочная книга для проектирования электрического освещения, под редакцией Г.М. Кноринга, «Энергия», Ленинград, 1976 г.

- А.Н. Матанцев, Анализ рынка, «Экономистъ», 2007 г.